时间: 2024-07-24 14:49:32 | 作者: 旋铆机

液晶弹性体(LCE)材料能够在外界热、光或磁场等刺激下发生大可逆变形并输出大做功,且有可远程无线操控的优势,已经被人工肌肉、软体机器人、柔性可穿戴电子等领域广泛关注。目前,大多数研究集中在宏观结构或准周期简单微结构的成形和应用。微纳尺度3D打印技术能制造相对复杂的微结构,但制造的三维微细结构对非接触式刺激进行响应实现复杂可控变形依旧是一个挑战。

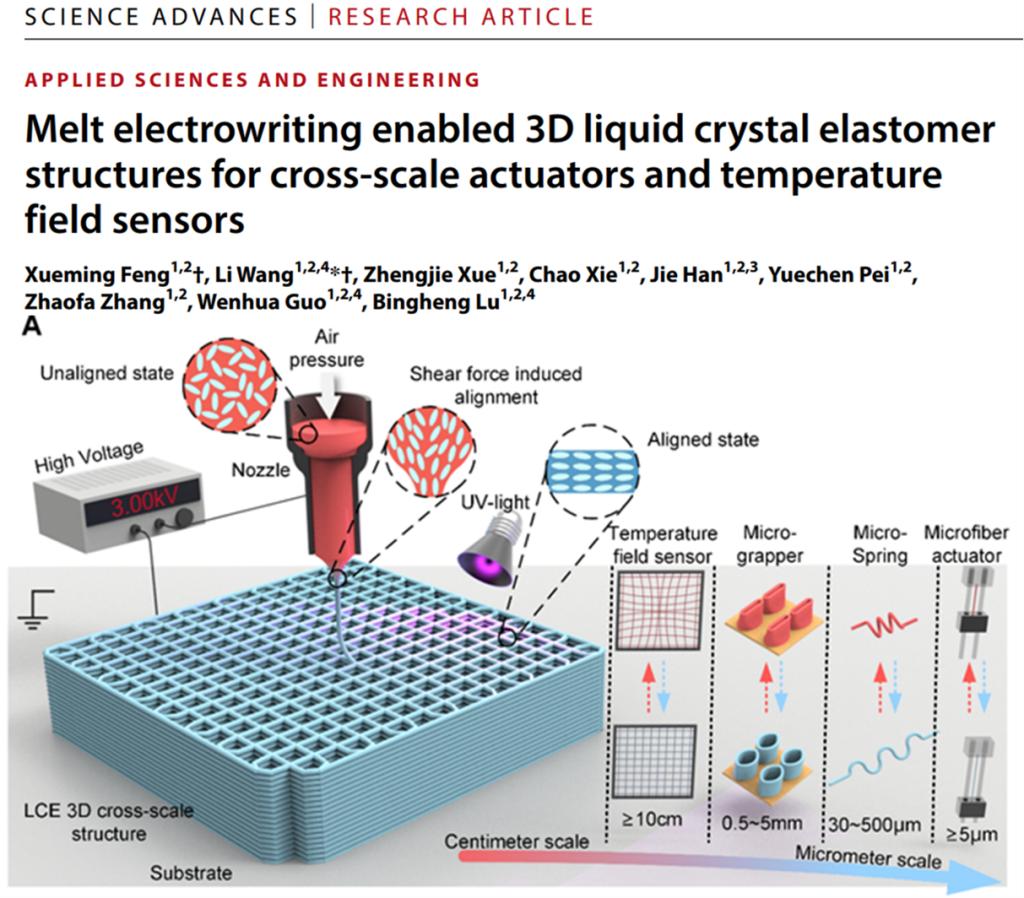

近日,西安交大机械工程学院王莉副教授团队开发的一种熔融电流体3D打印技术,用于液晶弹性体从微米尺度到厘米及以上尺度的软执行器(如图1所示)。研究人员制造了对热刺激响应的各种宏微跨尺度结构软执行器,并首次将LCE材料应用于温度场检验测试领域,开发出了一种集成机器视觉与深度学习模型的环境和温度场传感器。相关研究成果《以跨尺度执行器和高精度温度场传感器的熔融电流体3D打印》(Melt electrowriting enabled 3D liquid crystal elastomer structures for cross-scale actuators and temperature field sensors)为题作为封面文章发表在《科学进展》(Science Advances)上,机械工程学院博士冯学明为论文第一作者,王莉副教授是共同第一作者兼通讯作者。

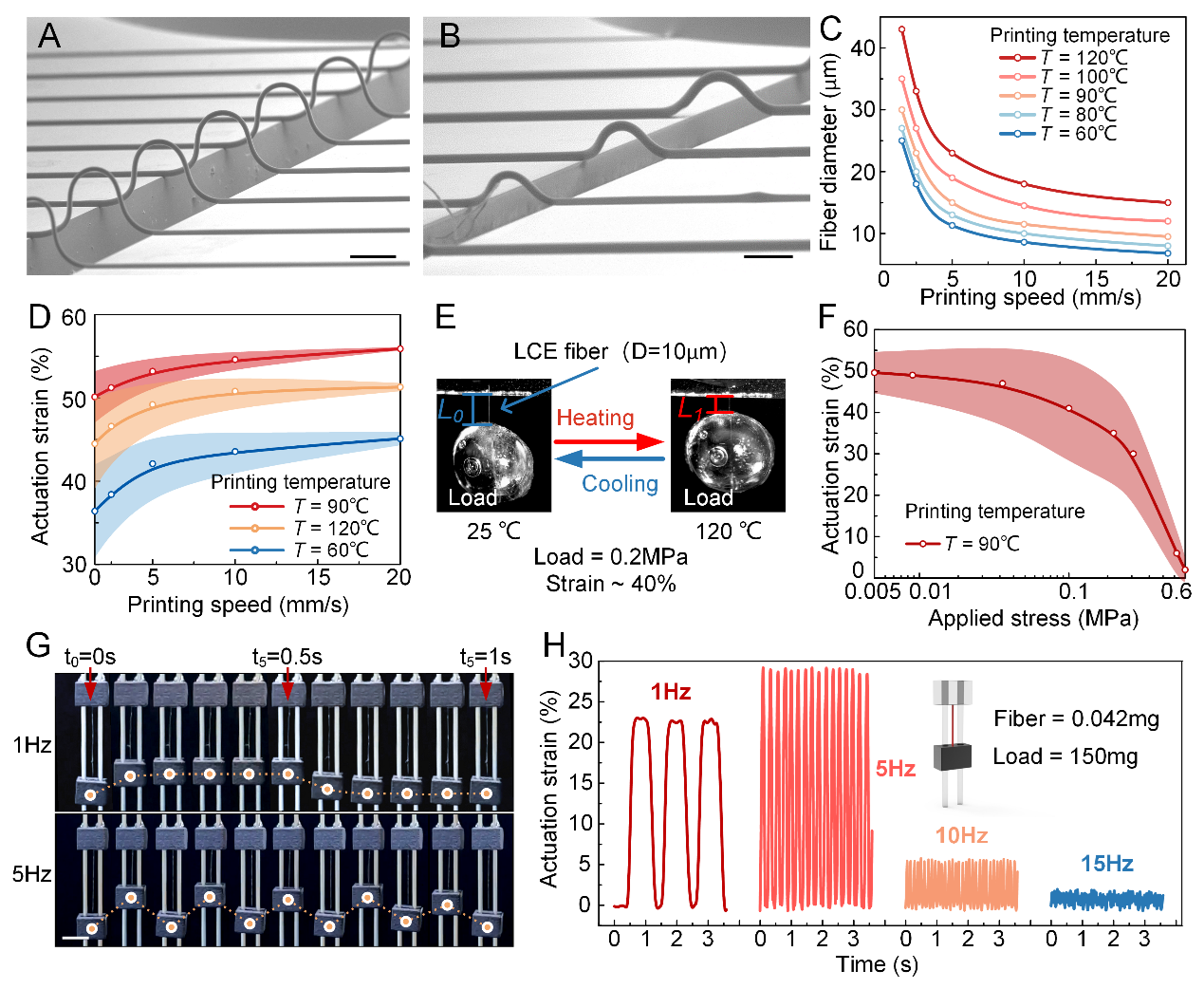

熔融电流体3D打印技术通过施加在金属针头末端的直流高压电场作用形成锥射流并沉积到基底上。结合基底的三轴移动层层堆叠射流成型宏微跨尺度结构。由于泰勒锥处的强大剪切力,介晶在结构内部发生可编程取向排列。打印的LCE微纤维直径可以从最小4.5μm到70μm之间可控变化,热致应变从10%到55%变化,最大做功密度高达160J/Kg。此外,研究人员采用高达15Hz的热气流刺激纤维执行器并负载超过自重3500倍的滑块重物,纤维执行器依旧能上下提升重物并做功,响应时间低于33ms。

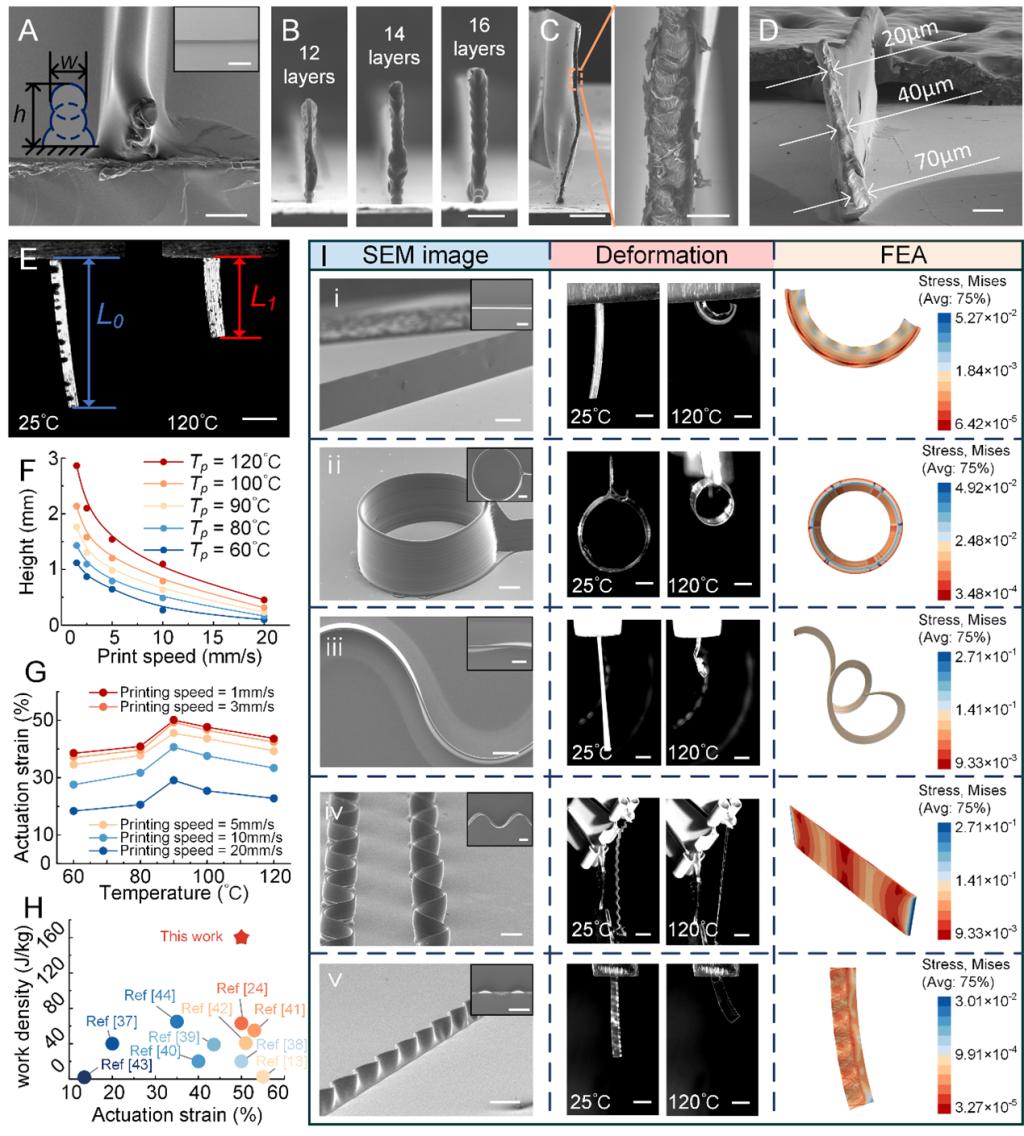

熔融电流体3D打印能够沿着指定的路径精确沉积不同直径的LCE微纤维,以此来实现热致应变性能的单元微结构。如下图所示,LCE微纤维层层堆叠在一起形成高度精确可控的大高宽比薄壁单元结构,且内部纤维层间紧密粘结无显著的阶梯效应。其最大高宽比可达100,而常规电流体3D打印的薄壁结构高宽比通常低于60,其最大应变能到50%。基于此,研究人员设计并打印了多种薄壁单元结构,并测试了从室温加热至120℃前后的热致变形。

捕蝇草在受到刺激下能自动闭合两瓣叶子,在亚秒内捕获昆虫。受此启发,研究人员设计并制造了由两个在零点处交汇的正弦曲线薄壁墙结构组成的微抓手(如图3所示)。由于零点位置处的正弦曲线薄壁墙结构在受热收缩时受力平衡而保持位置不变,可实现开/合夹取/释放物体。本文采用一个超过微抓手自重的33倍贴片电感作为负载测试其抓取能力。根据结果得出,打印的微抓手在循环加热/冷却刺激下可以轻松抓取/释放微电感器件。

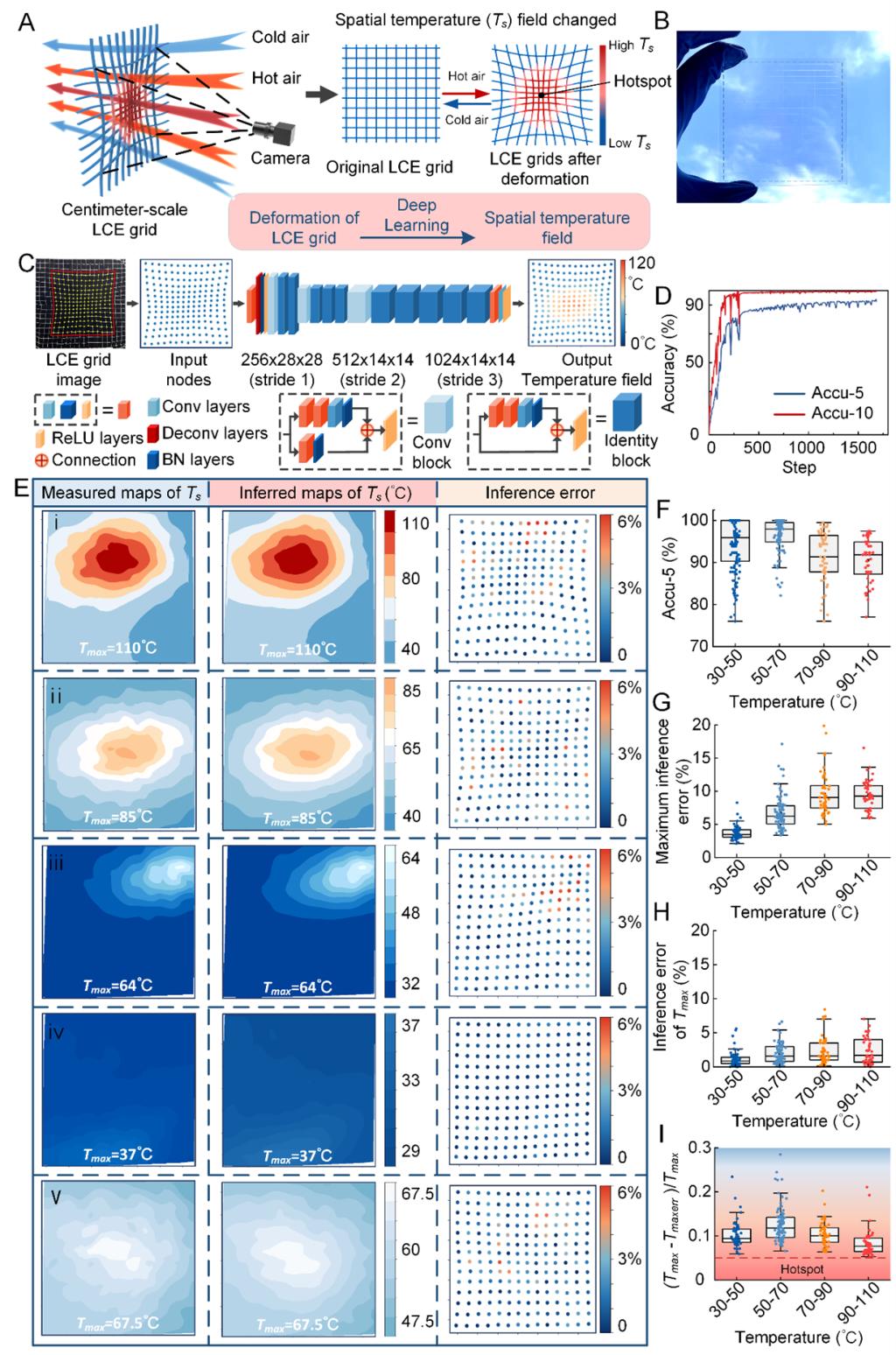

熔融电流体3D打印成形结构的尺寸取决于制造基台的运动幅面,这使得高分辨率微结构的大规模、低成本制造成为可能。如图4I所示,研究人员采用熔融电流体3D打印了正方形、三角形和正弦曲线形三种大面积晶格阵列,并测试了它们的热致收缩变形。受到这种网格结果热致收缩的启发,研究人员用它实现了环境和温度场传感检测(如图5所示)。

研究人员采用熔融电流体3D打印制造了LCE网格,当环境和温度场发生明显的变化,高温区域的LCE网格受热收缩变小,而低温区域的网格被拉长变大。采用机器视觉结合深度学习模型训练,得到环境和温度场的高精度、实时监测。检测区间从25℃到110℃,平均精度94.79%,响应时间低于43ms。有望替代传统的热电偶或光纤式分布传感器。

可编程液晶弹性体三维微结构的高精度制造始终是一个难题,熔融电流体3D打印技术为此提供了一种低成本、大规模、高分辨率制造工艺。西安交大机械工程学院王莉副教授团队长期从事电流体3D打印研究,已形成了一套成熟的电流体3D打印装备、工艺和材料体系。对电流体打印剪切取向排列微纳尺度一维材料(包括银纳米线、碳纳米管和液晶高分子长链等)具有长期的研究经验(10.1021/acsami.2c09672)。本项目的研究有可能为LCE微尺度软执行器提供一种可行的制造手段,在微机电系统、半导体、生物技术等领域微尺度操作场景具有较高的应用潜力。研究团队在前期电流体3D打印研究工作中通过电场设计引导液滴沉积开发了一种新型电雾化水刻蚀法能够直接进行微纳米级准周期孔状结构的图案化(Nano Energy, DOI:10.1016/j.nanoen.2020.104974)。

王莉老师课题组在国内首位3D打印院士卢秉恒教授领导下的西安交通大学先进制造研究所工作,其研究围绕微流体行为调控的增材制造及应用开展,涉及的3D打印工艺有压电微喷3D打印、EHD打印、快速无层面曝光打印等。研究范围有基于深度学习的3D打印、微纳制造、软体机器人及柔性可穿戴电子与光电子器件制造、3D打印结构功能创新设计等。

上一条:【科技自立自强】西安交大科研人员在真空紫外探测器领域取得重要进展

下一条:【科技自立自强】西安交大丁书江教授团队在高容量锌离子电池领域取得重要进展